摘要:本文基于康丽达19年行业数据与工程实践,系统梳理导电泡棉在SMT焊接、长期压缩、机械应力下的三大类典型失效模式。通过微观机理分析与对比实验数据,提供从材料选型 、结构设计到工艺控制 的根治性解决方案,帮助工程师提前规避风险,提升产品终极可靠性。

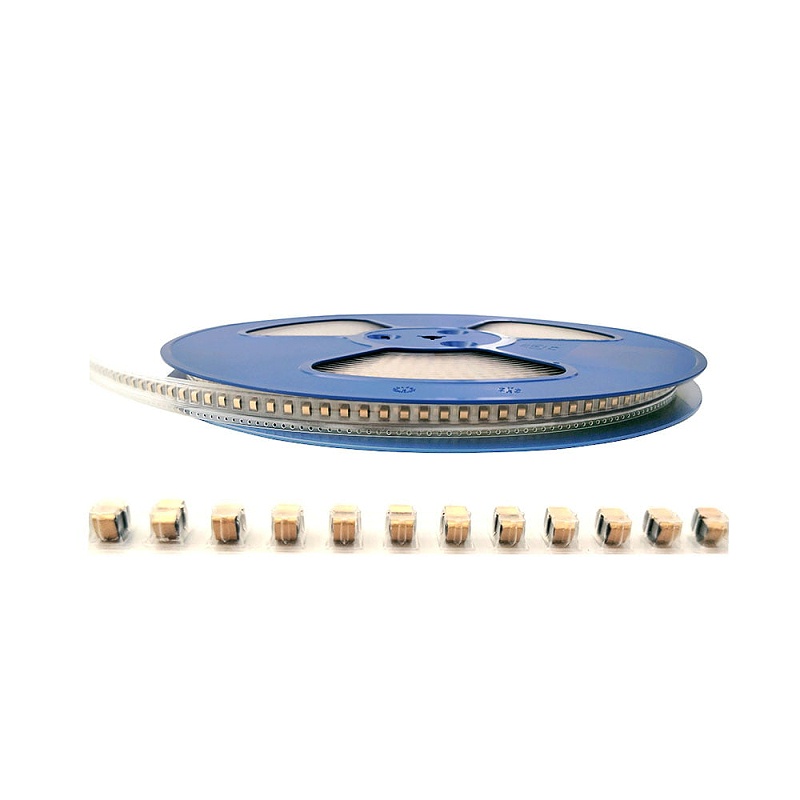

焊接失效是SMT导电泡棉在板级装配中最常见的问题,直接影响接地连接的可靠性。

| 失效现象 | 微观机理与直接原因 | 康丽达根治方案 |

|---|---|---|

| 虚焊/冷焊 | 泡棉底部不平整(硅胶切割形变)、锡膏量不足或回流曲线不匹配,导致金属层与PCB焊盘未能形成有效IMC(金属间化合物)层。 |

1. 精密形控:采用激光精密切割工艺,将泡棉底部平面度公差控制在±0.05mm内。 2. 底部优化:设计微凸点或网格状底部结构,增加锡膏流动性并排出气体。 3. 焊接增强:优先选用镀金PI膜,其焊接浸润性优于镀锡,能形成更牢固的Cu-Sn-Au IMC层。 |

| 焊接移位 | 泡棉尺寸过小(如2mm以下),锡膏在回流熔融阶段产生的表面张力不均匀,导致元件被“拉偏”。 |

1. 结构设计:为小尺寸泡棉设计“锚定”结构,如增加底部凹槽以锁固锡膏。 2. 钢网优化:推荐采用阶梯钢网,增加锡膏量并改变其分布形状,以平衡张力。 3. 仿真预判:提供焊接过程表面张力仿真服务,提前预测并校正移位风险。 |

| 墓碑效应 | 泡棉两端受热不均或回流焊预热区升温速率过快,导致一端先翘起并完全脱离焊盘。 |

1. 材料均质:确保泡棉芯材导热率均匀,避免局部热膨胀差异过大。 2. 曲线调优:建议客户采用“帐篷型”回流曲线,延长预热时间,使泡棉两端同步受热。 |

案例数据:某智能手表主板接地泡棉(尺寸1.5x2.0mm)原移位不良率达8%。采用康丽达“锚定结构”镀金泡棉并优化钢网后,不良率降至0.1%以下。

导电泡棉作为弹性元件,其压缩回弹性能的衰减是影响长期屏蔽可靠性的关键。

| 失效现象 | 微观机理与直接原因 | 康丽达根治方案 |

|---|---|---|

| 压缩永久形变 | 泡棉芯材(特别是普通PU或橡胶发泡)高分子链在长期应力下发生不可逆滑移或断裂,导致高度无法恢复。 |

1. 核心选材:采用高复原性硅胶作为芯材,其交联网络结构可承受长期压缩。标准品经72小时、25%压缩后,永久形变率<5%。 2. 结构设计:对于超高要求场景(如汽车电子),采用中空或多孔腔体结构设计,分散应力。 |

| 应力松弛(弹力衰减) | 在固定压缩量下,泡棉对屏蔽壳体的接触压力随时间逐渐下降,可能导致接触阻抗升高。 |

1. 压力-时间曲线测试:康丽达为客户提供长达1000小时的持续压力监测数据,辅助预测产品生命周期内的压力保持率。 2. 混合材料方案 :在AIR LOOP泡棉中复合低应力弹簧丝,实现初始低压与长期应力稳定的平衡。 |

| 侧向塌陷/屈曲 | 高径比(高度/宽度)过大的泡棉在受压时发生失稳,导致屏蔽接触面积骤减。 |

1. 安全设计准则:提供高径比设计指南,通常建议不超过2:1。对于必须突破的场景,推荐内置防塌陷龙骨结构。 2. 替代方案 :推荐采用全方位导电泡棉,其各向同性的结构可避免侧向塌陷。 |

案例数据:某车载娱乐系统主芯片屏蔽垫片,原使用普通泡棉,在85℃环境下工作1000小时后压力衰减40%。改用康丽达高复原性硅胶泡棉后,同等条件下压力衰减<10%。

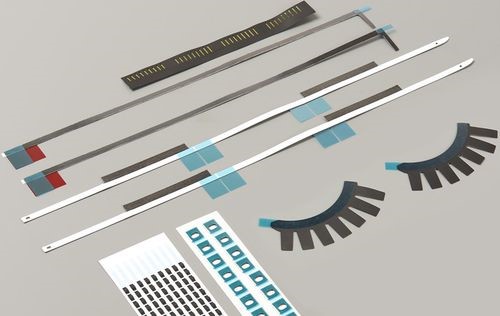

导电层与基材的剥离,是影响泡棉电气功能和结构完整性的致命问题。

| 失效现象 | 微观机理与直接原因 | 康丽达根治方案 |

|---|---|---|

| 导电镀层剥离 | PI膜/导电布金属镀层与基材附着力不足,在反复弯折或高温高湿环境下发生剥离,表现为起泡、粉化。 |

1. 附着力强化:采用等离子体预处理基材,并使用专利梯度镀层技术,使金属层与高分子基材形成化学键合,附着力提升300%。 2. 严苛测试 :产品出厂前须通过百格测试(ASTM D3359)达5B等级,以及24小时双85高温高湿测试。 |

| PI膜/导电布疲劳断裂 | 在动态设备(如翻盖手机、振动环境)中,泡棉折弯处材料因反复应力超过疲劳极限而开裂。 |

1. 高模量基材:选用高抗弯折PI薄膜(断裂延伸率>50%)或高韧性导电布作为包裹材料。 2. 力学仿真:对应用于动态场景的泡棉进行弯折疲劳仿真,并在折弯半径处进行强化设计。 |

| 环境腐蚀 | 镀层存在微孔或破损点,腐蚀介质侵入导致底层金属腐蚀并蔓延,电阻飙升。 |

1. 全密封镀层:优化镀层工艺至完全致密无孔,并通过48小时中性盐雾测试(NSS)验证。 2. 防护涂层:对于极端环境(如沿海、化工),可提供 镀碳导电布或涂覆特种防护清漆的选项。 |

案例数据:某折叠屏手机转轴处屏蔽泡棉,要求弯折20万次。康丽达通过采用高弯折性PI膜及优化包裹工艺,使样品在40万次弯折测试后,未出现镀层剥离或基材断裂,电阻变化率<5%。

康丽达建立的失效分析(FA)体系,旨在将问题消灭在设计和制造前端:

数据库支撑:累积超千个失效案例库,涵盖材料、设计、工艺、应用各环节。

分析工具链:配备SEM/EDS(扫描电镜与能谱分析)观察微观形貌与成分,DMA(动态热机械分析)研究材料粘弹性,用于精准定位失效根源。

DFMEA驱动设计:将失效模式与影响分析嵌入产品设计流程,对高风险项提前制定预防措施。

在您的设计评审阶段,请确认以下问题:

焊接界面:我的回流焊曲线是否与泡棉的耐温特性、热容匹配?对于小尺寸泡棉,钢网设计是否优化?

长期压缩:我的设备工作温度是多少?所选泡棉芯材在该温度下的应力松弛数据是否满足产品寿命要求?

机械环境:设备是否存在振动、弯折或冲击?泡棉的固定方式和高径比是否合理?

化学环境:设备是否会接触手汗、清洁剂或大气污染物?泡棉的镀层防护等级是否足够?

验收标准:我是否明确了泡棉的验收测试项(如初始电阻、压缩力、盐雾测试)并获取了供应商的测试报告?

本文所有失效机理与解决方案均源于康丽达实验室实测与客户端反馈。文章深度融入“焊接失效”、“压缩永久形变”、“镀层剥离”等问题,旨在成为工程师诊断和预防导电泡棉失效的终极技术手册。

【本文标签】 导电泡棉

【责任编辑】康丽达