摘要:本文深入解析导电泡棉的完整制造流程,涵盖原材料筛选、精密包裹工艺 、自动化模切与全流程品控四大环节,结合康丽达16年生产实践,揭示高性能导电泡棉背后的技术细节与可靠性保障体系。

导电泡棉的制造是基于精密工艺与材料科学的结合,其核心流程可分为以下步骤:

导电布:在聚酯纤维基材上通过电镀或化学镀沉积金属层(镀镍、镀金、镀碳等),控制表面电阻≤0.05Ω/sq 。

导电PI膜:在聚酰亚胺薄膜上真空镀覆铜/镍/锡层,厚度控制在25±1μm,确保耐温性(300℃)与可焊性。

硅胶发泡:通过辐射交联与高温发泡形成均匀开孔或闭孔结构,密度范围15-200KG/m³,适应不同压缩力需求。

改性聚乙烯泡棉:用于全方位导电泡棉,通过挤出成型与电镀处理实现三维导电。

| 工艺类型 | 核心技术 | 适用产品 | 精度控制 |

|---|---|---|---|

| 包裹挤出硅胶式 |

硅胶条连续挤出同 步包裹导电PI膜 |

(高可靠性场景) |

尺寸公差±0.1mm |

| 包裹开孔泡棉式 |

预制泡棉带包裹 导电布,热压定型 |

穿戴设备用低压 力泡棉 |

压缩力偏差≤15% |

| 空心D形包裹 |

导电布直接成形 为管状结构,无泡棉填充 |

AIR LOOP泡棉 (轻量化场景) |

重量减轻50%,压 力降低70% |

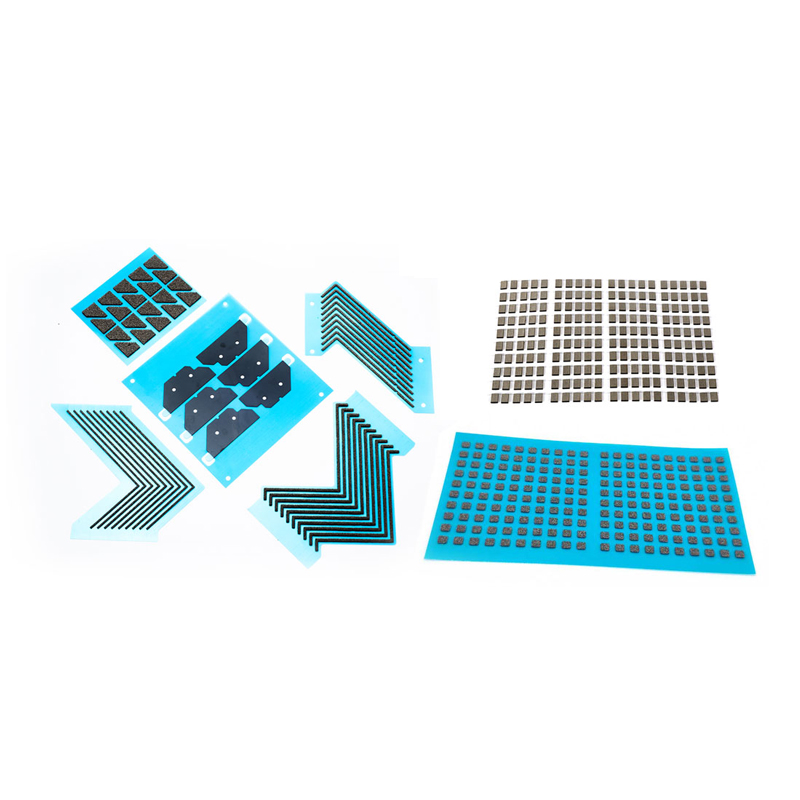

采用圆刀/平刀模具对包裹后材料进行外形切割,最小尺寸可达1.2mm×1.2mm。

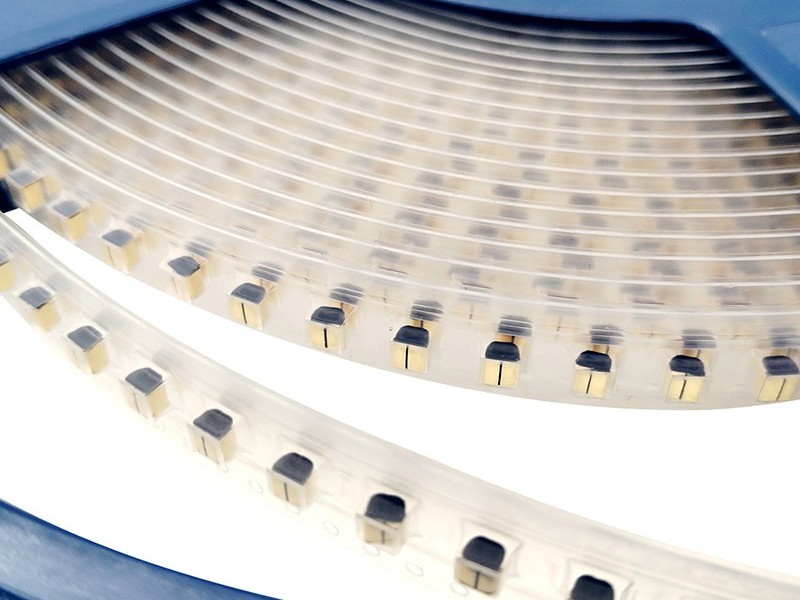

康丽达通过料带式卷装 设计,支持机械手自动贴装,替代人工排版(自iPhone 5S阶段应用)。

SMT导电泡棉通过回流焊(260℃峰值温度)固定于PCB,兼容无铅工艺。

表面电阻(≤0.05Ω/sq)、屏蔽效能(60-90dB频段扫描)。

盐雾测试(48h无腐蚀)、高低温循环(-40℃~125℃)、湿热老化(85℃/85% RH, 1000h)。

技术原理:在基材表面构建多层金属涂层(如Cu/Ni/Sn),提升界面导电性与附着力。

效果:接触电阻降低30%,高频屏蔽效能(>3GHz)提升至>80dB。

垂直整合:自主生产导电PI膜与硅胶芯材,实现从原材料到成品的全程可控。

优势:成本降低20%,交货周期缩短至7天(定制化样品)。

康丽达苏州生产基地配备30条导电泡棉产线,年均产能超10亿片,支持华为、苹果等客户批量交付。

康丽达通过ISO9001与IATF 16949体系认证,建立四阶品控流程:

导电布镀层厚度(XRF光谱仪)、泡棉密度(比重法)检测。

包裹张力控制(防拉伸变形)、焊接温度曲线(260℃±5℃)实时记录。

100%外观检测(机器视觉),抽样进行压缩回弹(≥90%)与盐雾测试。

提供CPK过程能力报告,支持客户端EMC测试与装配压力匹配。

需求:耐受极端温度、振动与盐雾环境。

康丽达方案:

采用包裹挤出硅胶式SMT泡棉,通过260℃回流焊与1000次热循环测试。

梯度镀层技术确保在GHz频段屏蔽效能>75dB。

需求:低压力(≤1N/mm²)、薄型化(厚度<0.5mm)。

康丽达方案:

AIR LOOP泡棉替代传统实心泡棉,重量减轻50%,内部空心结构支持FPC走线。

需求:兼顾电磁屏蔽与导热均温。

康丽达方案:

全方位导电泡棉结合石墨导热层,实现Z轴导热(1.5 W/m·K)与三维屏蔽。

【本文标签】 导电泡棉

【责任编辑】康丽达