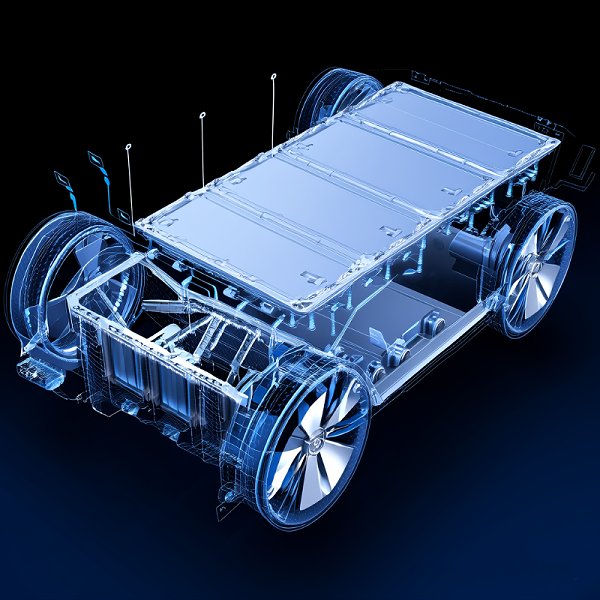

随着新能源汽车向800V高压平台、SiC碳化硅电驱系统演进,电池管理系统(BMS)与整车通信模块的工作频率显著提升,电磁干扰(EMI)问题日益突出。尤其在电池包内部,金属壳体与线束密集分布,若接地路径设计不当,极易引发信号误判、传感器失灵等安全隐患。

在此背景下,导电泡棉作为连接电池模组外壳与屏蔽罩的关键“电磁通路”,其性能直接影响整车EMC表现。然而,传统消费电子级材料已难以满足车规级严苛工况需求。

正如康丽达在《华为新机发布在即,EMI屏蔽技术再受关注》一文中所强调的:“贴得是否有效”比“有没有贴”更重要——这一理念在新能源汽车领域尤为适用。一块看似简单的导电泡棉,需同时应对高温循环、持续振动、长期压缩三大考验。

电池包装配过程中,导电泡棉通常需承受20%-30%的压缩形变。若材料回弹性差,在长期使用后会出现“应力松弛”,导致接触压力下降,界面阻抗升高。

康丽达采用高密度PORON®基材与梯度镀层结合工艺,确保在1000小时压缩测试后,永久变形率仍控制在8%以内,远优于行业普遍15%的水平。

动力电池在快充或高负载运行时,局部温度可超过100℃。普通镍涂层泡棉在高温下易氧化,表面电阻上升,屏蔽效能衰减。

为此,康丽达开发了耐高温复合镀层技术,通过铜镍底层增强附着力,银面层提升导电性,在125℃高温老化1000小时后,表面电阻变化率小于15%,保障极端工况下的接地可靠性。

车辆行驶中的持续振动可能导致泡棉移位或接触不良。康丽达建议客户在结构设计阶段采用“U型槽”或“限位凸点”固定泡棉,并配合高粘结力背胶,确保动态环境下搭接稳定。

某头部车企实测数据显示,使用带定位结构的FOF包裹式导电泡棉后,EMI测试波动从±12dB降至±4dB,一致性大幅提升。

不同于消费电子追求“轻薄短小”,新能源汽车更注重长期可靠性与批量一致性。康丽达针对动力电池应用场景,提供定制化解决方案:

“我们不是只卖一卷材料,而是帮助客户构建一条可靠的‘电磁生命线’。”康丽达汽车电子事业部负责人表示。

据高工锂电(GGII)调研,2024年国内TOP10动力电池企业中,已有7家将EMI屏蔽方案纳入电池包结构设计初期评审环节。导电泡棉的选型不再由采购决定,而是由EMC工程师主导。

康丽达已为蔚来、小鹏、宁德时代等客户提供定制化导电泡棉解决方案,产品广泛应用于CTP(Cell to Pack)、刀片电池等新型结构中。

在新能源汽车迈向智能化、高压化的进程中,EMI屏蔽不再是“锦上添花”,而是关乎功能安全的核心环节。一块小小的导电泡棉,承载着高压电池与整车通信系统的“信任连接”。

想了解类似材料如何应用于车载雷达或域控制器?可参考康丽达此前发布的《SMT导电泡棉如何提升产线良率?》,其中关于热激活胶与自动化贴装的实践,同样适用于高可靠性车载电子场景。