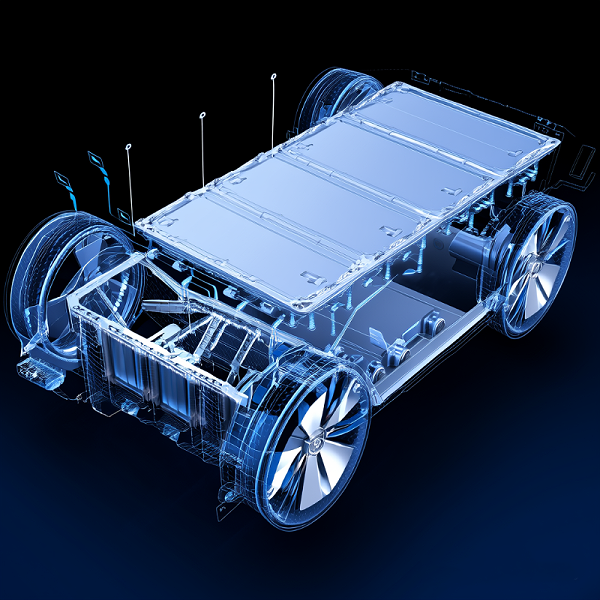

在新能源汽车、轨道交通等严苛环境中,导电泡棉不仅要具备优异的电磁屏蔽性能,还需经受住盐雾腐蚀的长期考验。盐雾会加速金属镀层氧化,导致表面电阻上升300%以上,最终引发EMI失效。此前在《 导电泡棉压缩永久变形率测试》中提到“车规级材料需通过环境耐受性验证”,而盐雾测试正是评估材料长期可靠性的关键环节。

ASTM B117是国际通用的盐雾腐蚀测试标准,其核心参数包括:

测试后需评估:

样品准备

测试执行

测试后评估

| 导电层类型 | 500小时盐雾后电阻变化 | 主要失效模式 | 适用场景 |

|---|---|---|---|

| 镍铜涂层 | <300% | 局部氧化、白锈 | 工业设备、消费电子 |

| 镀银层 | <200% | 硫化发黑、微孔腐蚀 | 医疗设备、通信基站 |

| 银-铜复合层 | <150% | 均匀氧化、无剥落 | 新能源汽车、轨道交通 |

研究表明,银-铜复合层通过优化镀层致密度和厚度分布,显著提升了抗盐雾能力。在某新能源汽车电池包项目中,普通镍铜泡棉在300小时盐雾后电阻上升400%,而银-铜复合材料仅上升120%,成功通过车规级验证。

盐雾耐受性不是“通过与否”的二元判断,而是量化评估材料长期稳定性的关键指标。通过ASTM B117标准测试,工程师能预判导电泡棉在沿海、高湿、高污染环境下的性能衰减趋势,避免因腐蚀导致的系统性EMI失效。

正如前文《导电泡棉技术参数选型指南》所强调,“参数是语言,系统是语境”——盐雾测试正是将材料性能置于真实环境语境中的必要验证。只有通过多重环境应力测试的导电泡棉,才能真正支撑起高可靠性电子系统的设计需求。